激光錫焊的概念一覽

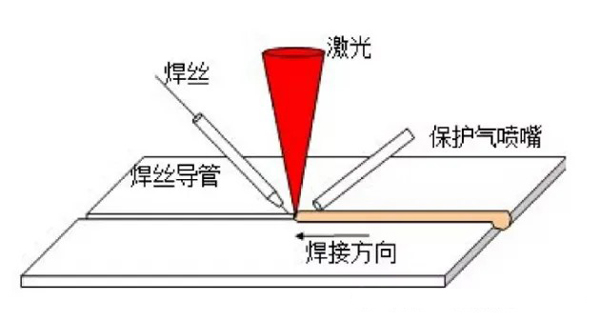

激光錫焊是一種利用高能量密度激光束作為熱源,對錫料(如錫絲、錫膏)進行局部加熱,使其快速熔化并潤濕待焊接金屬表面,冷卻后形成可靠焊點的精密焊接技術。

其核心特點在于 “局部加熱” 和 “精準控制”,區別于傳統烙鐵焊、熱風焊等接觸式或大面積加熱方式,能最大限度減少對周邊元器件的熱影響,尤其適用于微型化、高密度的電子元器件焊接(如傳感器、芯片引腳、精密連接器等)。

激光錫焊的核心要素

| 要素類別 | 關鍵組成 | 作用說明 |

|---|---|---|

| 能量來源 | 激光發生器(如光纖激光、CO?激光) | 提供穩定、高能量密度的激光束,是加熱的核心 |

| 焊接材料 | 錫料(錫膏、錫絲、預成型錫片) | 熔化后填充焊接間隙,形成導電和機械連接 |

| 輔助系統 | 光學聚焦系統、運動控制系統 | 聚焦激光束至微小區域(直徑可小至微米級),并精準控制焊接路徑 |

| 保護機制 | 惰性氣體(如氮氣) | 防止焊接區域氧化,提升焊點質量和可靠性 |

總結來說,激光錫焊的本質是通過 “非接觸式精準加熱” 解決傳統焊接在微型化、高精密場景下的熱損傷問題,是電子制造向小型化、高可靠性發展的關鍵技術之一。

激光錫焊的概念 詳細解析

激光錫焊是一種以高能量密度激光束為核心熱源,通過非接觸式局部加熱實現錫料熔化、潤濕并形成可靠金屬連接的精密焊接技術,其核心價值在于解決傳統焊接在微型化、高集成度電子制造中的 “熱損傷” 與 “精度不足” 痛點,是當前半導體、消費電子、汽車電子等領域實現高密度焊點連接的關鍵工藝。

一、核心原理:從能量轉化到焊點形成的 4 步邏輯

激光錫焊的本質是 “能量的精準傳遞與控制”,整個過程可拆解為 4 個關鍵階段,且各階段需嚴格匹配參數(如激光功率、加熱時間)以避免虛焊或元器件損壞:

能量聚焦:激光發生器(如光纖激光、紫外激光)產生的激光束,經光學系統(透鏡、振鏡)聚焦為直徑可小至微米級(如 10-100μm)的高能光斑,精準作用于待焊接區域(如芯片引腳與 PCB 焊盤的接觸面)。

局部加熱:聚焦后的激光能量僅作用于 “焊點及周邊極小范圍”(熱影響區直徑通常 < 1mm),快速將區域溫度提升至錫料熔點以上(常見錫鉛焊料熔點 183℃,無鉛焊料約 217-227℃),同時避免周邊熱敏元器件(如電容、傳感器)因高溫損壞。

錫料潤濕與擴散:熔化的液態錫料在金屬表面張力作用下,會 “潤濕” 待焊接的金屬表面(需保證表面無氧化層,通常通過助焊劑或惰性氣體保護實現),并與金屬基材發生輕微原子擴散,形成 “冶金結合” 的基礎。

冷卻成型:停止激光照射后,焊點區域在空氣中(或惰性氣體中)快速冷卻,液態錫料凝固為固態,最終形成 “機械強度可靠、電氣導通良好” 的焊點,完成焊接過程。

二、關鍵組成系統:4 大模塊決定焊接精度與穩定性

激光錫焊并非單一設備,而是由多個協同工作的系統組成,各模塊的性能直接影響焊接效果:

| 系統模塊 | 核心組件 | 核心作用 |

|---|---|---|

| 激光能量系統 | 激光發生器(光纖 / CO?/ 紫外)、功率控制器 | 提供穩定、可調節的激光能量,不同激光類型適配不同場景(如紫外激光適合玻璃、陶瓷等非金屬基材旁的焊接) |

| 光學定位系統 | 聚焦鏡頭、CCD 視覺相機、振鏡 | 1. 聚焦激光至指定焊點;2. 通過視覺定位精準識別焊點位置(精度可達 ±5μm),補償 PCB 板的微小偏移;3. 控制激光光斑的運動路徑(如直線、圓弧焊接) |

| 錫料供給系統 | 自動送絲機(錫絲)、點膠閥(錫膏)、預成型錫片供料器 | 按焊點需求精準供給錫料,避免錫料過多(短路)或過少(虛焊),常見送絲精度可達 ±0.01mm |

| 保護與輔助系統 | 惰性氣體(氮氣 / 氬氣)噴頭、助焊劑涂覆裝置、冷卻系統 | 1. 惰性氣體隔絕空氣,防止焊接區域氧化;2. 助焊劑去除金屬表面氧化層,提升錫料潤濕性;3. 冷卻系統避免設備長時間工作過熱 |

三、核心優勢:為何成為精密電子焊接的首選?

相較于傳統烙鐵焊(接觸式加熱)、熱風焊(大面積加熱),激光錫焊的優勢集中在 “精度、熱控制、可靠性” 三大維度:

超高精度,適配微型化需求:可實現微米級焊點焊接(最小焊點直徑可至 50μm),滿足芯片封裝(如 BGA、QFP 引腳)、微型傳感器、穿戴設備等 “高密度、小尺寸” 元器件的焊接需求,而傳統烙鐵焊最小焊點通常僅能達到 0.5mm 以上。

熱影響區極小,保護熱敏元器件:僅局部加熱焊點,周邊區域溫度基本無明顯升高(通常溫差 > 100℃),可直接焊接在電容、CMOS 傳感器等熱敏元件旁,避免傳統焊接因 “大面積加熱” 導致的元器件損壞或性能衰減。

焊接質量穩定,一致性高:通過自動化控制(激光功率、錫料供給量、焊接時間均可精準設定),可避免人工烙鐵焊的 “人為操作誤差”,焊點良率通常可達 99.5% 以上,且焊點的機械強度(拉力、剪切力)和電氣導通性(電阻值)一致性更強。

非接觸焊接,適配復雜場景:無需與焊點直接接觸,可焊接 “深腔”“狹小縫隙” 等傳統烙鐵無法觸及的區域(如汽車電子中的密閉連接器),同時避免接觸式焊接可能導致的元器件壓傷(如柔性 PCB 板)。

四、典型應用場景:聚焦 “高精密、高可靠性” 領域

激光錫焊的技術特性使其在對焊接精度和可靠性要求極高的領域成為標配:

半導體封裝:如芯片與基板的綁定(Die Attach)、BGA(球柵陣列)焊點的返修與焊接、射頻芯片的高頻引腳焊接(需避免焊點電阻過大影響信號)。

消費電子:智能手機攝像頭模組(微型馬達與 PCB 焊接)、OLED 屏幕驅動 IC 焊接、TWS 耳機主板的高密度引腳焊接(如 0.3mm 間距的 QFP 芯片)。

汽車電子:新能源汽車的 IGBT 模塊(功率半導體)焊接、車載雷達(毫米波雷達)的精密元器件連接、自動駕駛傳感器(激光雷達)的焊點封裝。

醫療電子:植入式醫療器械(如心臟起搏器)的微型焊點焊接(需極高可靠性,避免焊點失效)、醫療檢測設備(如血糖分析儀)的傳感器與電路板連接。

總結來說,激光錫焊的核心是通過 “能量的精準控制” 突破傳統焊接的技術瓶頸,其本質不僅是一種焊接工藝,更是支撐電子設備向 “更小、更密、更可靠” 方向發展的關鍵技術基礎。